Drehen, bohren, fräsen, schleifen: Jedes dritte in Deutschland hergestellte Präzisionswerkzeug ist ein sogenanntes „Zerspanwerkzeug“, mit dem Werkstücke in eine bestimmte geometrische Form gebracht werden –überschüssiges Material wird von Rohteilen mechanisch abgetrennt, es fallen Späne an. Komplexe Bauteile aus Werkstoffen wie Titan oder Stahl müssen in allen Branchen höchste Anforderungen erfüllen. Eine entsprechend wichtige Rolle kommt den dazu benötigten Zerspanwerkzeugen zu. Der Markt der Herstellung von Präzisionswerkzeugen wird nach Einschätzung des Fachverbands Präzisionswerkzeuge im VDMA in diesem Jahr ein Umsatzvolumen von knapp zehn Milliarden Euro erreichen.

„Mit unserem Produkt wird es möglich sein, hochkomplizierte Fräswerkzeug-Geometrien vollständig zu analysieren und das in wenigen Minuten“, beschreibt Oliver Pape, der gemeinsam mit Arne Mücke und Karolin Fricke zu den Gründenden gehört, die Vorteile des Simulationsansatzes. Ihr unternehmerischer Fokus: Zerspanwerkzeuge und -prozesse.

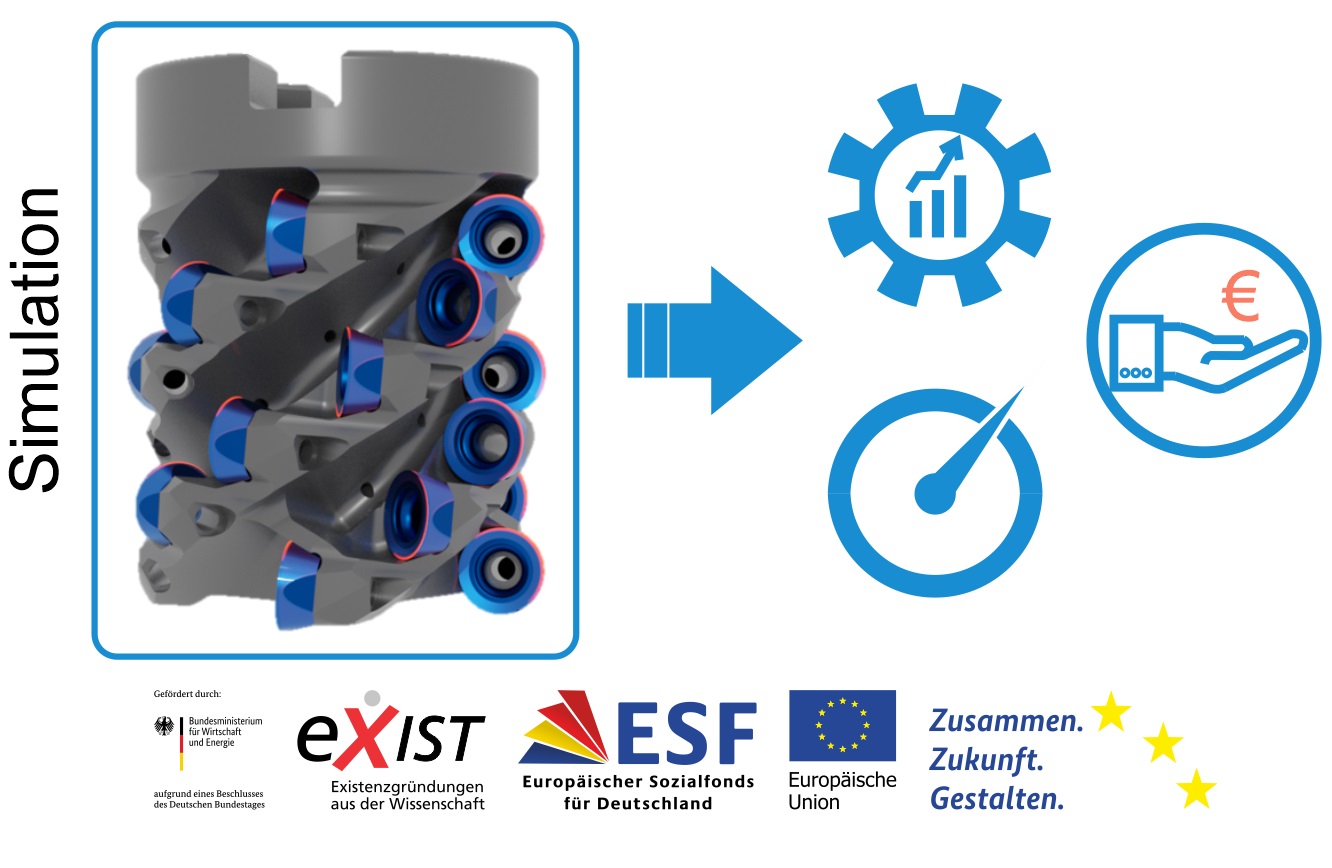

In der Werkzeugproduktion werden bisher vor einer Serienproduktion zunächst Prototypen hergestellt, um bestimmte Merkmale und Parameter wie Prozesskräfte und die erreichbare Produktivität zu ermitteln. Die Fertigung von Prototypen ist teuer und zeitaufwendig. Mit der Simulationssoftware von ToolingSim soll das Schnee von gestern sein: Durch die Simulation wird die Entwicklung eines Zerspanwerkzeugs extrem beschleunigt. Außerdem können Konstrukteur*innen schnell die Leistung zahlreicher Konstruktionsalternativen prüfen, ohne Zeit und Geld in die Herstellung physischer Prototypen investieren oder zahlreiche manuelle Berechnungen anstellen zu müssen – gesamte Prozesse können gezielt optimiert werden.

Für das Vorhaben erhält das Team – Pape und Mücke waren wissenschaftliche Mitarbeiter am Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover – ein EXIST-Gründerstipendium von 142.400 Euro als Anschubfinanzierung aus dem Förderprogramm des Bundesministeriums für Wirtschaft und Energie (BMWi), das durch den europäischen Sozialfonds (ESF) kofinanziert wird.

Damit schreibt ToolingSim die Erfolgsgeschichte von starting business, dem gemeinsamen Gründungsservice von hannoverimpuls und der Leibniz Universität Hannover weiter: „ToolingSim ist bereits das 26. Projekt, das sich mit uns seit Gründung des gemeinsamen Services vor fünf Jahren erfolgreich um eine Förderung vom Bundeswirtschaftsministerium bewerben konnte“, freut sich Tobias Quebe, Projektleiter von starting business bei hannoverimpuls, über die Förderzusage.

„Das Projekt ToolingSim ist ein großartiges Beispiel dafür, wie junge Wissenschaftler*innen sich in ihrer Promotion mit einem Problem auseinandersetzen und die daraus gewonnenen Erkenntnisse in die Praxis überführen. Die Software hebt sich deutlich vom am Markt erhältlichen Lösungen ab und wird mittelfristig bei vielen Werkzeugherstellern Anwendung finden“, ergänzt Tobias Meyer, Gründungsberater von starting business bei der Leibniz Universität Hannover.

Nicht nur Werkzeughersteller, sondern auch Anwender*innen werden von der gezielten Optimierung der Produktionsprozesse mithilfe der Software, die noch in diesem Jahr auf den Markt kommen soll, profitieren. Wie vielversprechend das Projekt des Gründungsteams ist, zeigt auch das Ergebnis des ersten starting business Ideenwettbewerbs, den die Universität auslobt, um wissenschaftliche Mitarbeiter*innen noch weiter zur Gründung zu motivieren: ToolingSim hat auch hier den ersten Platz und das Preisgeld von 1.500 Euro gewonnen.

Vom Maschinenbau über die Automobilindustrie und Medizintechnik bis hin zur Luft- und Raumfahrt: Der Markt für die Simulationssoftware ist riesig - während ihrer Zeit als wissenschaftliche Mitarbeiter am IFW haben Pape und Mücke die zugrundeliegenden wissenschaftlichen Methoden zur virtuellen Prozess- und Werkzeugauslegung in zahlreichen Projekten bereits gewinnbringend eingesetzt.

*Foto Zerspanwerkzeug: ein sogenannter Walzenstirnfräser, und die resultierenden Vorteile durch die simulative Auslegung.

Kontakt Gründende:

Dr.-Ing. Arne Mücke

E-Mail: muecke@tetralytix.de

Deutsch

Deutsch

English

English

中文

中文

Danish

Danish

Eesti

Eesti

Español

Español

Suomi

Suomi

Français

Français

Italiano

Italiano

日本語

日本語

한국

한국

Nederlands

Nederlands

Norge

Norge

Polski

Polski

Portugues

Portugues

Русский

Русский

Svenska

Svenska

Türkçe

Türkçe

العربية

العربية

Romanesc

Romanesc

български

български

© hannoverimpuls GmbH

© hannoverimpuls GmbH  © hannoverimpuls GmbH

© hannoverimpuls GmbH